WHBJ法高炉渣处理技术

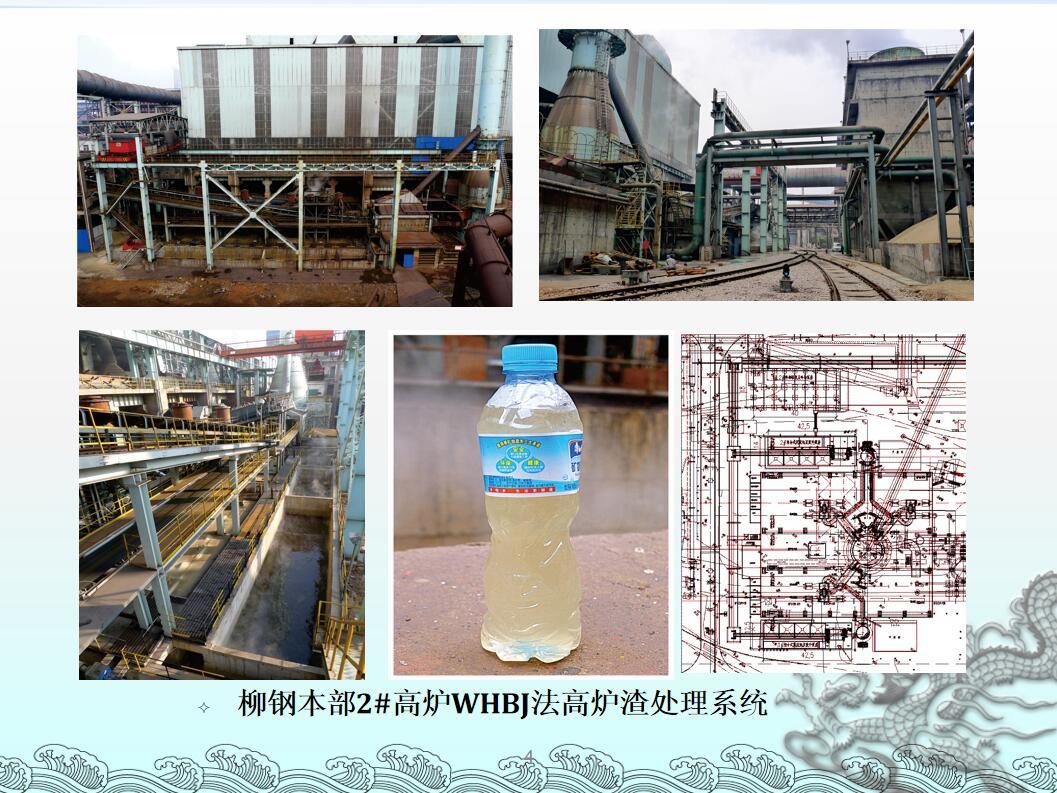

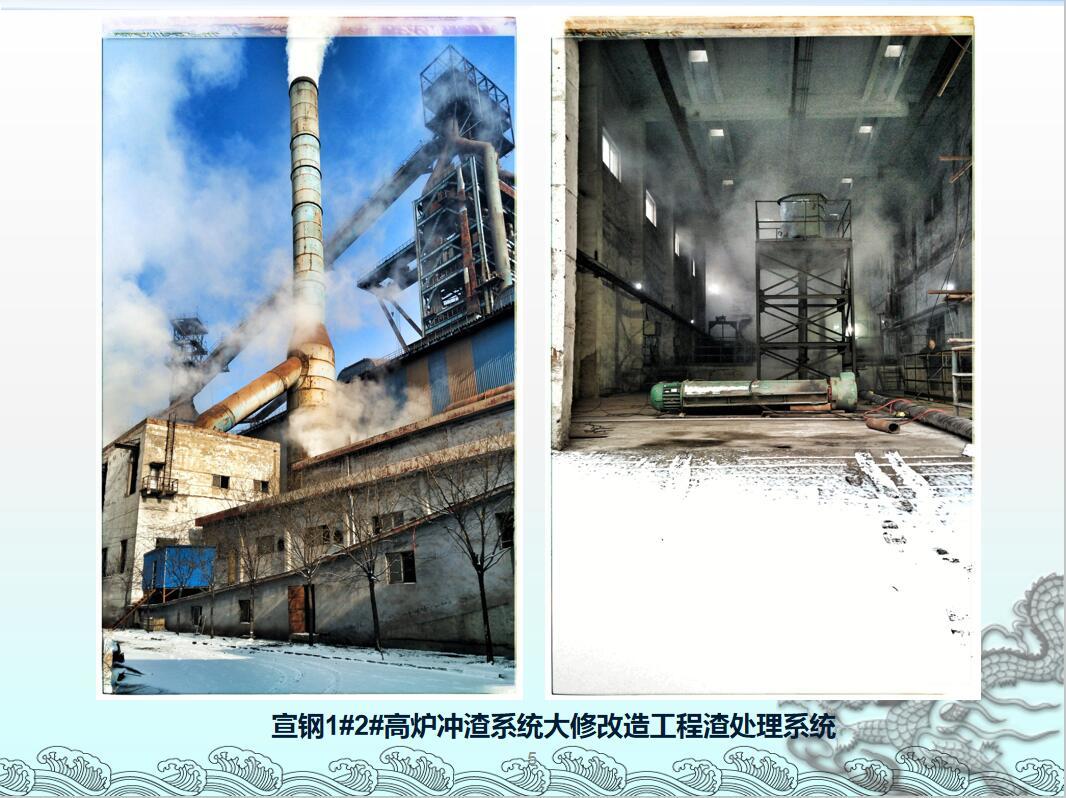

武汉6163银河.net163.am有限公司做为一家环保高新技术企业,一直致力于高炉生产过程中的节能减排技术的研发和实施,也取得了突出的成果。武汉宝洁从2006年至2012年,先后总包完成了柳钢1A1B#高炉(渣池法)、2#高炉(WHBJ法)、3#4#6#高炉(明特法)、5#高炉(嘉恒法)等全部7座高炉渣处理系统的新建及改造,重点也是放在了解决渣水中细渣清除,增加冷却设施,系统零排放这三大方面,荣获了2009年广西科技进步三等奖及柳州市和柳钢集团一等奖。2016年底,武汉宝洁EPC总承包实施了宣钢二座2600m3高炉的渣处理系统改造,渣水余热换热后向城市供暖,取得了良好的经济和社会效益。2019-2021年,又接连EPC总承包了广西防城港钢铁基地项目2座3800m3高炉以及柳钢中金不锈钢公司1座2000m3高炉的渣处理系统。

武汉宝洁研发的WHBJ法渣处理系统可将高炉渣水的含渣量在全行业独家处理达到2000mg/l以下,仅相当于传统因巴法渣处理工艺的约1.0%,为渣处理系统降低运营成本和高炉渣水可靠换热创造了条件。

WHBJ法转鼓式自洁超净高炉渣水处理系统

目前高炉的各种水淬渣处理工艺在生产中普遍存在以下问题,如:渣系统设备和管道磨损大、寿命短,结渣堵塞严重,跑冒滴漏厉害,检修维护频繁,系统保障度低,生产成本较高;以及蒸汽排放不理想,环境污染严重,运行能耗较高,不能正常作业等等。究其根本原因都是由于渣水中细渣含量大,且细渣无法有效清除所造成的。

针对上述现象,武汉6163银河.net163.am有限公司在柳钢2#高炉的设计过程中,对传统冷因巴工艺水渣系统进行了大胆舍弃及深度优化,取消了传统因巴法的泵房热水池设计及再循环泵工艺环节,创新研发出“组合式锥斗沉淀池细渣沉淀 + 提升式细渣机械分离”的新技术,从而形成了具有完全自主知识产权的可适用于因巴转毂的转毂式WHBJ法自洁超净渣水处理新工艺。

经过近十年的生产运行考验,WHBJ自洁超净式渣处理系统在柳钢2#高炉的使用中取得了巨大的成功和良好的效果。渣水含渣量仅为传统因巴法渣处理系统的~1.2%,循环水质得到极大改善,设备故障率、维修维护成本超大幅度降低,实现了渣水系统的清洁生产,系统作业率达到100%,除转毂滤网与气提下锥管有更换外,主要设备无一损坏,整个渣处理系统三年的备件费仅~20万,备件及维保费用仅为传统因巴法的1%。渣处理系统完全实现零排放,并实现了的利用焦化深度处理废水完全替代新水补充。经测算投产后运行电耗较传统因巴法节约2/3以上,年节电1082.9×10 kW.h,年生产运行成本节约达1200多万元。

转毂式WHBJ法自洁超净渣水工艺,弥补了因巴法工艺渣水中细渣量大及由细渣对渣处理系统所产生的一应不良影响,是对高炉渣处理工艺的一次重大突破。WHBJ法自洁超净渣处理系统细渣处理效果好,水质优,自动化程度高,设备运行稳定,保障度高,节能环保,维修及备件费用大幅降低,投资和运行成本低,多项创新技术开创了渣处理工艺的先河,取得了很大的成功,是冶金行业高炉渣处理工艺的一次革命性技术进术, 为高炉炼铁生产带来了环境改善和巨大的经济效益,也为高炉冲渣水余热利用创造了更好的条件。

WHBJ法自洁超净式渣处理系统同样也可以适用于在嘉恒法、明特法等渣处理工艺中进行应用,其中的深水淬化蒸汽集中排放技术还可以应用于滤池过滤式渣处理工艺中。

WHBJ法自洁超净式高炉渣水处理系统的优点

1、创新的“组合式锥斗沉淀池细渣沉淀技术及其模块化设计”, 布置紧凑、占地面积小、且能与因巴粒化塔/转鼓/皮带机/提升泵房实现完美结合。组合式锥斗沉淀池可控制形成任意状态的串联或并联运行,实现了多倍程、长流径的渣水流程,大幅提升了细渣的沉淀效果,提高了系统的运行保障度。

2、创新的“提升式细渣机械分离技术”,实现了细渣的高浓度萃取和高效脱水分离, 并完成了与组合式沉淀池和因巴皮带在布置上的完美结合, 渣水系统中提取出的细渣可直接借由因巴皮带输送。 WHBJ法渣处理工艺中渣水含渣量仅约2000mg/l, 相当于传统因巴法渣处理工艺的1.2%; 运行三年来的备件费用仅约20万元, 相当于传统因巴法渣处理工艺的1.0%。

3、工艺上的创新设计使冷却和粒化泵组分别由因巴法工艺的两用一备实现为WHBJ法工艺的一用两备,结合变频技术的应用, 渣水系统运行电耗大幅降低,综合节电2/3以上(年节电1082.9×104 kW·h)。

4、渣水冷却采用了专利技术的中空冷却塔和槽式免挂渣中空冷却塔配水专利,冷却布水系统完全无积渣和挂渣现象,且夏季高温时冲渣水温度可降至40℃以下。

5、创新的“深水淬化蒸汽集中排放技术”, 实现了熔渣在粒化塔内充分释放热量并集中排放蒸汽,炉台及渣池等部位在冬季低气压环境下也基本无蒸汽排放, 消除了环境污染,提高了水渣品质。

6、水泵、因巴转鼓和皮带机等主要设备均采取变频调速,自动实现低频启动与调速,以及冲渣间隙的降频节电运行;主要阀门均采取液压集中控制;整个系统高度自动化, 节省人工和生产成本。

7、集水池收集调节系统水量,起到零排放和拦截浮渣,提高运行保障度的作用,细渣沉淀主要在锥斗沉淀池内完成 (集水池约3个月才抓渣一次)。

8、南、北面二个渣系统可实现渣水调拨, 渣水系统以及渣场渣水可实现完全回用及零排放,提高水资源利用率。

9、由于渣水水质的巨大改善,今后新上高炉项目采用WHBJ法工艺,外部冲渣水管道完全可以采用普通厚壁钢管取代耐磨合金管道,投资成本可大幅降低。

WHBJ法高炉粒化蒸汽余热回收脱硫消白一体化技术

1、 工 艺

工艺流程:高炉熔渣水粹粒化→粒化塔蒸汽收集→一级云动力旋流雾化喷淋→二级旋流雾化喷淋→粒化风机增压→烟囱消白排放。

依据脱硫烟气消白的环保要求: 当饱和湿烟汽温度降低至夏季≤48℃/冬季≤45℃时, 基本上就看不到白烟。而本项目将烟汽温度降低至夏季≤45℃/冬季≤40℃, 烟气消白效果是完全有保证的。年节水81万吨,回收蒸汽余热99.5MW。

2、 特点及意义

运行费用低,利用高炉渣水及原有系统进行余热利用脱硫消白,无须增加额外的水处理与冷却运行成本;利用粒化塔上部空间完成消白功能,不改变粒化塔底部功能和结构;投资成本低,运行费用省,经济性好。

可实现粒化塔基本上无白烟的最好消白效果,实现余热利用、环境优质、节能降耗、酸碱中和、延缓腐蚀、脱硫环保、降低费用的综合经济与社会效益。

高炉粒化蒸汽余热回收脱硫消白技术特点

1、WHBJ法低阻云动力旋流雾化技术;

2、除雾冲渣二合一技术;

3、多效增压引风技术;

4、消白粒化塔防爆与混风技术;

5、耐磨长寿加强防腐技术;

6、汽水除雾回收技术

WHBJ法高炉渣水余热利用脱湿鼓风技术

1、 项目的可行性

高炉炼铁熔渣经水淬后产生大量60~95℃冲渣水,蕴含了巨大热量,但其中含有大量固体颗粒和矿物纤维,并具有腐蚀性,很难利用其热量。 三十年来国内外众多钢铁企业尝试利用冲渣水余热利用,但时至今日除北方冬季换热采暖有应用之外,并未得到全面有效利用,特别是大型高炉未见应用。

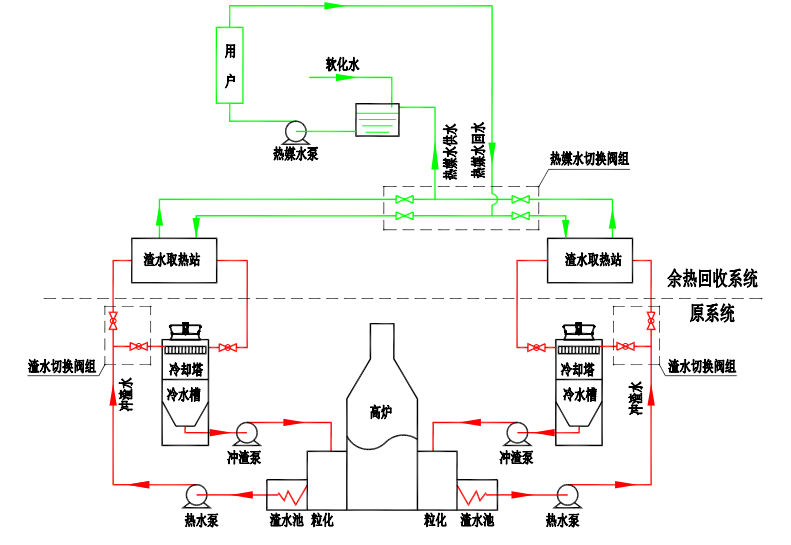

2、 工艺技术方案

本案拟采用“高炉冲渣水直接换热余热回收技术”和专用“冲渣水换热器”作为本取热系统的技术方案,该技术具有无需过滤、全水量取热、操作简单、维护量小、可靠性高等特点。

根据高炉运行中两套出渣周期性交替出渣的情况,切换热媒水回水进入正在进行冲渣的渣水余热回收系统进行换热。每套冲渣系统:高炉冲渣水经提升泵后,通过切换阀组进入取热站冲渣水换热器,取热后进入凉水塔,然后再经冲渣泵去冲渣; 也可以取热后直接去冲渣。两座高炉同时取热通过热媒水阀门调度进入各个渣水余热系统的水量, 最大程度回收冲渣水余热的供水品质。

3、工艺流程图

余热利用技术方案特点

1、回收热量大,供热品质高: 本系统直接全量提取原有渣水系统的冲渣热水,无需增设过滤系统直接进入渣水换热器进行取热,被取热冷却后的冲渣水再回到原系统冲渣循环使用,并可方便的与原有系统进行在线切换,对原有生产系统不产生任何不利影响。本技术方案避免了由于过滤带来的大量清理、运输工作以及热量损失,最大限度回收热量。

2、耐淤积堵塞,操作简单、运行可靠: 冲渣水换热器采用耐淤积堵塞的专用渣水板式换热器,系统不设过滤器,整体系统流程短、可靠性高。换热板片立式布置, 底部设置多个反冲洗锥斗, 并配置液动阀门实现自动清洗排渣。

3、操作室设置远程控制系统,全套系统采用PLC远程控制自动运行,不需要增加专门的操作人员,只需要定期巡检即可。

4、运行消耗低: 本系统可以直接利用(适当改造)原有冲渣泵,在其出口管道上直接提取冲渣水进入取热系统,取热降温后的冲渣水再回到原系统冲渣循环使用。避免了新增渣水提取泵对系统带来的水量不平衡产生的操作干扰以及动力消耗。

5、布置简单、占地面积小: 本系统除控制系统需要布置在室内,其他设施都可以在室外布置,占地面积少。控制系统机柜及操作,可以与现有冲渣水系统的控制机柜及操作合署布置,或建设一个小的配电控制操作室。

6、维护量低、易冲洗: 本技术方案取热系统在正常运行中基本不需要维护,只在采暖季结束后,打开渣水换热器平盖进行简单清理冲洗后封闭注水保护即可。

7、无次生污染:本技术方案系统基本是封闭运行,运行过程中冲渣水除热量被取出外,其余遵循哪来哪去的原则,既不改变原有系统的平衡,更不会产生次生排放污染。

8、取热平稳,波动小:渣水池、热媒水罐与大换热比的渣水换热器都可以储热, 并保持换热的尽可能平稳。蒸汽补热器可作为热水机组的事故应急和调峰手段。

9、铁前用冷需求:春夏秋三季(3月初~10月底)高炉冷风除湿+冬季(11月初~2月底)烧结和焦化烟气脱硫除尘消白用冷需求,实现铁前余热利用与烟气消白一体化的目标。

WHBJ法自洁超净/余热回收/脱硫消白/余热利用一体化 高炉渣处理技术的特点及社会意义

WHBJ法自洁超净/余热回收/脱硫消白/余热利用一体化技术,同时解决了渣水自洁超净、渣水分离、蒸汽消白与热量回收、脱硫与酸雨腐蚀、渣水酸碱中和缓蚀、环保排放等诸多难题,仅高炉区钢结构件和渣 水设备腐蚀减缓延寿的隐性年收入加上消白年节水费用,全年综合经济效益将达到1410.68万元,不到两年即可收回投资成本。如加上二期渣水余热溴化锂脱湿鼓风节能 技术的投入,全年综合经济效益还可再增加 3400 万元,并节省二期电制冷功耗 5242kW 变频供配电设施初投资 500 万元。

WHBJ法自洁超净/余热回收/脱硫消白/余热利用一体化技术具有:运行费用低,利用现有高炉渣水系统进行余热利用脱硫消白,无须增加额外的水处理与冷却运行成本;保留粒化塔底部功能与结构,利用粒化塔上部空间完成余热回收脱硫消白功能。并具有投资成本低,运行费用省,经济性好,环保意义突出。如今后国家统一要求后再进行改造,至少需要增加5000 万以上投资;如考虑因改造而高炉停产,其损失将更为巨大。目前一步到位,性价比和社会效益最为显著。

该消白方案将可实现粒化塔基本上无白烟的最好消白效果,是炼铁渣处理工艺上的 重大突破,解决了冶金行业最后且唯一未能解决的烟羽排放,并实现了余热利用、环境 优质、节能降耗、延缓腐蚀、脱硫环保、降低成本的综合经济与社会效益,对宣传柳钢 集团重视环保有着重要的政治意义,已成为防钢基地建设的一大亮点,并一定会成为柳钢集团引领行业技术进步的成功范例。